İŞLEM MALİYETİ YAKLAŞIMI (TRANSACTION COST APPROACH)

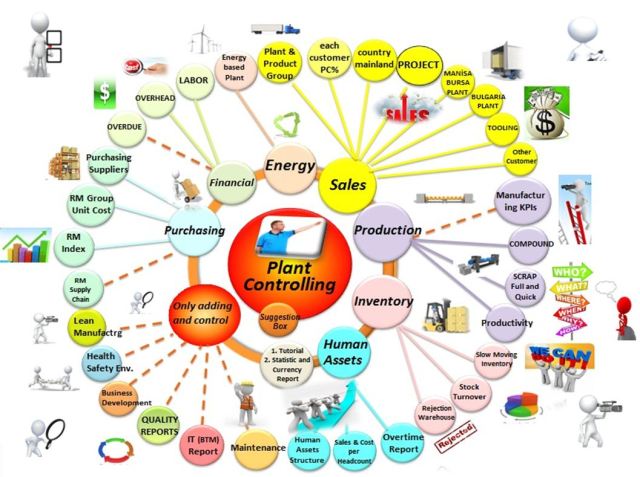

BARIŞ ZOROĞLU / SP Fabrikalar Kontrolorü (SMMM)

Özet

Bu çalışmanın temel amacı, çağdaş yönetim yaklaşımlarından biri olan işlem maliyeti yaklaşımını daha önce literatürde yazılanlar ışığında tartışmak ve yorumlamaktır. İşlem maliyeti yaklaşımının her ne kadar iktisadi bir yaklaşım olarak ortaya atılmış olmasına karşın, örgütlere şekil vermesi ve etkilmesi açısından günümüzde halen önemini korumakta ve örgütsel yapıların açıklanmasında sözkonusu kuram kullanılmaktadır.

GİRİŞ

İktisat teorileri 1970’lere kadar örgütlerin üretim faktörlerinin optimum bileşimi ve fiyat sistemleri üzerinde yoğunlaşmışlar, ancak 1970’lerin ortalarından itibaren iktisat temelli yönetim ile ilgili geliştirilen teoriler örgüt teorilerine farklı bir bakış açısı katmış, yeni araştırma konuları ortaya koymuşlar ve eskilerini yeniden tanımlamayla yeni kavramlar ortaya çıkartmışlardır.

İşlem Maliyeti yaklaşımı örgütleri anlamak ve davranış özelliklerini incelemek üzere geliştirilen örgüt teorilerinden biridir ve bu yaklaşımı diğer yaklaşımlardan farklı kılan iktisat kökenli bir yaklaşım olmasıdır. İktisat ile örgüt teorisini yan yana getirmesi örgütsel iktisat olarak bir çalışma alanı oluşturmaktadır. İşlem maliyeti yaklaşımının temeli Ronald Coase’nın 1937 tarihli “The Nature of the Firm” (Firmaların Doğası) adlı makalesiyle “firmalar neden vardır?” sorusunu gündeme getirmesiyle oluşmuştur. Ronald Coase, Neoklasik Ekonomi Teorisinin dayandığı düşüncelerden yola çıkarak, özellikle neden bütün işlemlerin piyasalarda gerçekleştirilmediğini açıklamaya çalışmıştır. Genel kabul gören iktisadi görüş, koordinasyonun piyasadaki fiyat mekanizmasıyla yapılması olduğundan, üretim fiyat mekanizmasıyla düzenlenecek ve firmaya gerek duyulmayacaktı. Fakat fiili durumda üretimin firma çatısı altında ve piyasadan farklı şartlarda örgütlendiğini ve firma denen örgütlere ihtiyaç duyulduğunu, çünkü fiyat mekanizmasını kullanmanın maliyeti olduğunu, işlem maliyeti denilen bu maliyetlerin firmalarca içselleştirilebileceğini öne sürmüştür. Daha sonrasında Coase’nın piyasa firma ayrımına itiraz eden Alchian – Demsetz, Jensen – Meckling ve Cheung gibi örgüt teorisyenleri piyasanın etkinliğini savunmuşlardır. Fiyat mekanizmasını öne çıkaran bu teorisyenlere karşı olarak Williamson, 1975’te “Market and Hierarchies” (Piyasalar ve Hiyerarşiler) adlı kitabını yayınlamış ve Coase’un yaptığı ayrımın anlaşılmasına katkıda bulunmakla birlikte işlem maliyeti iktisadı adı altında bir akımın oluşumunu sağlamıştır. Williamson firmayı işlem maliyetlerinin ekonomize edilmesi amacıyla oluşturulan bir örgütlenme biçimi olarak tanımlar. İşlem maliyeti terimini ilk kullanan ise Kenneth Arrow olmuştur.

İşlem Maliyeti

İşlem basit olarak alıcı ile satıcı arasındaki değişimi ifade etmektedir. İşlem maliyetleri ise sözkonusu değişim sürecinde doğan ve katlanılan maliyetlerdir. Yaklaşımın ana fikrini oluşturan şey bu değişimin en ekonomik olacak şekilde organize edilmesidir.

Yaklaşım, organizasyonları açık sistem olarak kabul etmektedir. Örgütler bir işlemler serisi olarak görülmektedir. İşlemler, ürün veya hizmetlerin değişik bölümler ve örgütler arasında değişimin yapılmasıdır. İşletmelerin tedarikçilerle, çalışanlarla veya müşterilerle gerçekleştirdikleri çeşitli işlemler vardır ve bunların bir kısmı örgüt içerisinde, diğer bir kısmı ise örgüt sınırları içinde gerçekleştirilir. (Aktaran:Özbaltacı K.s:45). Bu işlemlere örnek olarak değişime konu olan girdi ve çıktı ile ilgili bilginin elde etme ve işlenmesi maliyetleri yani uygun tedarikçi ve dağıtıcıların bulunması, sözleşme tekliflerinin hazırlanması, sözleşmenin yapılması esnasındaki taraflarla olan pazarlık maliyetleri, sözleşmenin uygulanmasının maliyetleri, sonraki süreçte sözleşmenin uygulandığından emin olmak için yapılan izleme ve denetleme faaliyetleri, çıkabilecek anlaşmazlıkların çözümüne ilişkin maliyetler, değişen koşullara uyulmamasından oluşabilecek maliyetler gibi birçok faaliyetlere ilişkin maliyetler olarak sıralayabiliriz.

Çeşitli Yaklaşımlar

Neoklasik yaklaşım, uzun yıllar piyasaların etkin koordinasyon mekanizması olduğunu vurgulamış ve firmaların içsel organizasyonlarını dikkate almamıştır. Neoklasik yaklaşımı savunanlar karın maksimizasyonuna yönelerek üretime odaklanmış, piyasaların mükemmel ve çok sayıda alıcı satının bulunduğu ve bilginin kusursuz olduğunu varsaymışlardır. Neoklasikçilerle İşlem Maliyeti Yaklaşımının hedefledikleri amaç verimliliği artırmak olarak kesişmektedir fakat Neoklasik Ekonomi Teorileri üretimde verimliliği, İşlem Maliyeti Yaklaşımı ise işlemlerde verimliliği işaret eder.

Coase’un “Firmalar neden var?” sorusuyla piyasa firma ayrımına gitmiş ve firmaların organize olmasının ilave maliyetlerinin, piyasada bireylerin birbirleriyle iş yapması sırasında çıkacak işlem maliyetlerinden daha düşük olacağını belirtmiştir. Coase’a göre piyasa ve firma aynı şeyi yapan birbirine alternatif yönetişim yapılarıdır. Firma işlemi kendi mi yapmalı yoksa piyasadan satın mı almalıdır? İşte bu iki alternatifin seçimine işlem maliyetlerindeki farka göre karar verilir. Aynı şekilde Williamson da firma ile piyasayı işlemlerin yapılmasında alternatif yapılar olarak görmüş ve firmanın işlem maliyetlerini ekonomize etmek amacıyla oluşturulan bir örgütlenme biçimi olduğunu savunmuştur ve Coase Nobel ile ödüllendirildiğinde Williamson’un İşlem Maliyeti Yaklaşımını operasyonalize ettiğini yani daha işler hale getirdiğini vurgulamıştır.

Ouchi işlem maliyetini bir değişim işlemindeki tarafların herbirini memnun etmeye yani verilen ve elde edilen değerlerin tarafların beklentisine uygun olmasına yönelik faaliyetler olarak tanımlamış ve bu faaliyetlerin taraflar arasında eşitlik algısını oluşturmak için gerekli olduğunu belirtmiştir. Böylece Ouchi’ye göre eşitlik algısına yönelik talep işlem maliyetini ortaya çıkaracaktır.

Matthews’e göre işlem maliyeti, sözleşme öncesi maliyetler, sözleşmeye ilişkin düzenleme maliyetleri ve sözleşme yapıldıktan sonra sözleşmenin yürütülmesini sağlama maliyetleri olarak tanımlar. Sözleşme öncesi maliyetler (ex ante costs) taslak hazırlama, anlaşmayı teminat altına alma, sözleşmenin içeriğinin oluşturulması gibi faaliyetleri içerir. Sözleşme sonrası maliyetler (ex post costs) ise sözleşmenin saptığı durumlarda ortaya çıkan maliyetler, sözleşmenin yanlış düzenlenmesinden dolayı bunların giderilmesi için yeniden pazarllık maliyetleri veya uyuşmazlık durumunda ortaya çıkacak maliyetler ve sorumlulukların teminat altına alınması maliyetleri olarak sayılabilir. Sözleşmeler yapılırken eğer sözleşme öncesi süreçte daha çok zaman harcanırsa sözleşme sonrası şartlara uyulması ve denetleme maliyetlerini düşürecektir.

Dietrich’e göre işlem maliyetleri, araştırma ve bilgi edinme maliyetleri, pazarlık ve karar verme maliyetleri ile gözetim ve yürütme maliyetleri olarak üç maddede sınıflanmaktadır. (Aktaran:Özbaltacı K.s:61).

Nooteboom ise değişim işlemleri sürecini üç farklı aşamada incelemektekte, her aşamada farklı işlem maliyetleri olduğunu belirtmektedir. Bu aşamalar temas, sözleşme ve kontroldür. (contact, contract, control). Temas halinde alıcı araştırma maliyetlerine satıcı ise pazarlama maliyetlerine katlanır. Sözleşme aşamasında tarafların katlandığı maliyetler sözleşmenin düzenlenmesi, gelecekte karşılaşılabilecek muhtemel durumlarda müzakere ve hukuki danışmanlık alınması, hakem heyetinin belirlenmesi ve teminatların belirlenmesini kapsar. Kontrol aşamasında ise uyuşmazlıkların çözümü için pazarlık yapma, ilişkilerin bozulması nedeniyle yatırım kayıpları hakeme başvurma ve mahkeme gibi maliyetleri kapsamaktadır.

Williamson işlem maliyetleri açısından firmayı piyasaya göre daha avantajlı ve daha etkin bir organizasyon olarak görmektedir. Herşeyden önce firma herbir işlem için ayrı ayrı sözleşmeler yerine tek bir sözleşme ile ve hiyerarşik bir yapı içinde maliyetlerini düşürmüş olmaktadır. (Aktaran:Yılmaz F, Ankara Üniversitesi SBF Dergisi s:162). Sözleşmelerde sınırlı rasyonellik olduğundan yani sözleşme yapılırken herşey önceden kestirilemediğinden, bu yaklaşımda sözleşmeler tamamlanmamış olarak değerlendirilmektedir. Çünkü taraflar birbirlerine hile ve aldatma davranışları sergileyebilir. Alchian ve Woodward bu düşünceyi biraz daha ileri götürmüşler ve her iki tarafın iyi niyetinden emin olunduğu yani güvenilir algılamalarda dahi itilafların olabileceğini, faydacı dürüst anlaşmazlıklarında işlem maliyeti oluşturduğuna işaret etmişlerdir.

İşlem Maliyeti Unsurları ve Kavramları

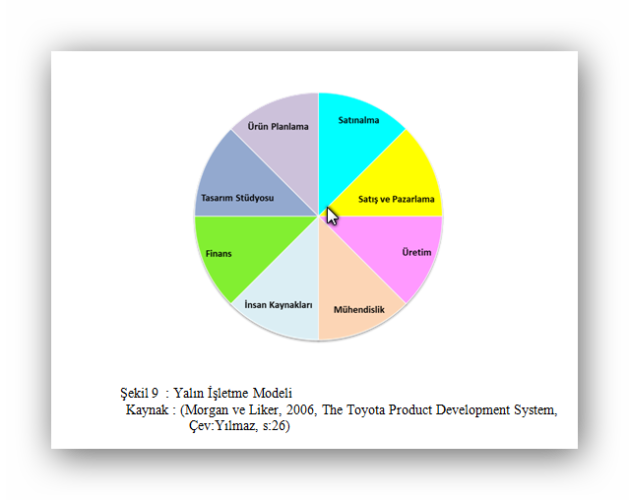

İşlem maliyetleri aynı zamanda koordinasyon maliyetleridir. Bir işlemi gerçekleştirmek için iki yol vardır. Birincisi dışarıdan sağlamak, ikincisi firma içinden üretmektir. Toplam maliyet her iki durumda çıkacak maliyetin toplamıdır, yani üretim ve koordinasyon maliyetlerinden oluşur. Faaliyetin firma bünyesinde gerçekleşmesi durumunda koordinasyon maliyetleri çalışanların izlenmesi, takibi, doğru yerde doğru kişilerin konumlandırılması, organizasyonel yapının doğru kurulması, insan kaynakları biriminin işi yapacak kişiyi arama bulma ve yerleştirme maliyetleri, iş uzmanlık gerektiriyorsa uzmanlaşma eğitimi maliyetleri veya uzman çalıştırma maliyetlerinden oluşur. Faaliyetin firma dışından yapılması durumunda doğru tedarikçinin bulunması, müzakere yapılması, sözleşme düzenlenmesi ve tedarikçinin izlenme maliyetlerinden oluşur. İlkinde faaliyetin içeriden yapılması içsel koordinasyon maliyeti, dışarıdan sağlanması ise dışsal koordinasyon maliyetidir. Örneğin bir fabrikada yemek işinin fabrikanın mutfağında değilde dışarıdan sağlanması durumunda fabrikanın ilgili birimi belirli periyodlarda sağlık koşulları konusunda yemek aldığı firmanın mutfağını denetlemesi de bir dış işlem maliyetidir. Firma içi yapılara hiyerarşiler, firma dışı yapılara ise piyasa diyebiliriz. Burada önemli olan unsur hangi yönetişim mekanizmasının o işlemin gerçekleştirilmesi için daha etkin ve verimli olduğudur. Bir işlemin piyasada yapılmasının maliyeti çok yüksekse bu işlem firma tarafından içselleştirilir. Bu durum sürdükçe firmanın sınırları her bir işlemi kapsayacak kadar genişler. Yani dikey entegrasyonlar meydana gelir. Örneğin bir gazete firmasının dağıtım kanallarını satın alıp kendi gazetesini kendi dağıtım kanalıyla dağıtması ileriye doğru dikey entegrasyonu göstermektedir. Diğer taraftan yoğurt üretip satan bir firmanın hayvan alıp çiftlik açması ve sütü kendi üretmesi de geriye doğru yani hammaddeye doğru bir entegrasyonu göstermektedir. Firma sınırları sözkonusuysa ters taraftan düşünecek olursak örneğin bir firmanın güvenlik hizmetlerini dışarıya taşere etmesi sonucunda güvenlik personelleri firmanın personeli olmayacağından firmanın kişi sayısı azalacaktır. Görülüyor ki, hem fiziki olarak hemde kişi sayısı olarak firmaların örgütleri işlem maliyetlerini minimize etmek için oluşturulan yönetişim biçimlerinden etkilenmekte ve sınırları değişmektedir.

Williamson işlem maliyetlerinin ortaya çıkmasının temelde üç faktöre bağlı olduğunu öne sürmektedir : Sınırlı rasyonellik, fırsatçılık ve varlık özgünlüğü. Williamson davranışsal varsayımların, ilgili aktörlerin psikolojisi ile, işlem boyutlarının ise farklı işlemlerde karşılaşılan teknolojiyle ilişkilendirildiği söylenebilir. Maliyeti artırıcı faktörlerden farklı olarak “güven” ise işlem maliyetleri üzerinde azaltıcı etki yapmaktadır. İşlemlerde karşılaşılan zorlukları ortadan kaldırmak veya etkilerini azaltmak suretiyle maliyetleri düşürücü bir unsur olarak karşımıza çıkmaktadır. (Aktaran:Özbaltacı K.s:63).

Sınırlı rasyonellik, kişilerin bilgiyi hatasız olarak elde etme, saklama, tekrar erişme ve işleme yetenekleri konusunda limitlerinin olmasını ifade eder. Örneğin firmalar yıl sonu bütçelerinde ekonominin durumuna göre bir bütçe döviz kuru öngörürler ve yıl içinde yaptıkları alım satım işlemlerinde, sözleşmelerde ve planlarında kendi para birimlerine karşı bu öngördükleri döviz kurunu kullanırlar. Bu faaliyette firma yaptığı analizlerle öngördüğü kur hakkında rasyonel davranmış olur fakat ekonominin bu denli dinamik olması, herhangi bir kriz durumunda kurların ani değişmesi neticesinde öngörülen kurdan sapmaların olması her ne kadar rasyonel olunsada bilginin eksiksiz olarak elde edilemeyeceğinin ve hiç kusursuz bir tahmin yapılamayacağının göstergesidir. Eğer belirlenen döviz kuru ulusal para birimine karşı artış göstermişse ve şirket alım sözleşmelerinde önceden belirlediği kurdan dolayı zarara girecek ve sözleşmelerini tekrar düzenlemek zorunda kalacaktır. Örneğin kauçuk sektöründeki hammaddelerin petrol türevi olmasından dolayı petrol fiyatlarına bağlı olarak sürekli artması neticesinde kauçuğu hammadde olarak kullanan firmalar maliyetlerinin ciddi oranda artmasından dolayı satış birim fiyatlarını yeniden düzenlemek zorunda kalacaklardır. Bu faaliyetlerin herbiri birçok işlemi gerektirdiğinden firma herbir işlemin maliyetine katlanacaktır.

Fırsatçılık, tarafların kendi çıkarlarını gözetme olasılığı hatta stratejik olarak hileye başvurmalarını, yalan ve aldatma gibi kavramları da içermektedir. Fırsatçı bireyler asimetrik bilginin olduğu durumda, yani bir tarafın bildiğini diğer tarafın bilmediği, bilgini eşit olmadığı durumda aldatmaya yönelik uygulamalarda bulunabilirler. İşlem maliyeti yaklaşımı bireylerin her zaman fırsatçı davranacağını ileri sürmez fakat bazı zamanlarda bu şekilde davranabileceklerini ifade eder. Hangi tarafın fırsatçı davranacağı bilinmediğinden taraflar sözleşmelerini çok dikkatlice yapmaları gerekmektedir. Bu durum ex-ante yani sözleşme öncesi maliyetleri artıracaktır. Karşılıklı güvencenin sağlanmasında eğer sözleşmeler yetmiyorsa firma ilgili faaliyetleri içselleştirme yoluna gidecektir. Burada da yine firma içselleştirme maliyetleriyle dışarıdan sağlama maliyetlerinin analizini esaslı bir şekilde yaptıktan sonra karar verecektir.

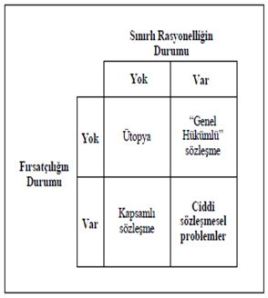

Şekil 1. Sınırlı rasyonellik ve fırsatçılığın sözleşmelere etkisi.

Sınırlı rasyonellik ve fırsatçılığı birlikte değerlendirdiğimizde Williamsonun belirttiği gibi 4 durum ortaya çıkmaktadır. Birinci durum fırsatçılığın ve sınırlı rasyonelliğin olmadığı durumdur. Böyle bir durum sözleşmeler açısından hiç görülmeyeceğinden ütopikdir. İkinci durumda fırsatçılık varken sınırlı rasyonellik yoksa sözleşmeler sorunsuz işler çünkü rasyonellik sözleşmelerin kapsamlı yapılmasını sağlayarak fırsatçılık durumunu elimine eder. Üçüncüsü fırsatçılığın olmadığı ve sınırlı rasyonelliğin olduğu durumdur ki, burada genel hükümlü sözleşmeler yeterli olacaktır. Hem fırsatçılığın hemde sınırlı rasyonelliğin olduğu dördüncü durumda ise eksik sözleşme sorunu vardır ve işlem maliyetlerini bu sorun oluşturmaktadır.

Williamson bir işlemin üç boyutu olduğundan bahsetmiştir. Bunlar:

• Varlık özgünlüğü

• Belirsizlik

• Sıklık

Sözkonusu üç boyut firmaların işlemlerini içselleştirmesi mi yoksa piyasadan yararlanarak örgütlerini organize etmesimi gerektiği konusuna farklı bakış açısı getiren unsurlar olmaktadır.

Varlık özgünlüğü, bir varlığın bir işlemi gerçekleştirirken değerinden kaybetmeden alternatif kullanım şekillerine bağlı olarak alternatif kullanıcılara tahsis etme derecesiyle ilgilidir. Bir varlık, başka bir işlemde kullanılamıyor veya kullanıldığında fazla değer kaybediyorsa, varlık yüksel özgünlüğe sahiptir. Örneğin para özgün değildir çünkü para bir işlemde kullanılmasından vazgeçilmesi durumunda değerini kaybetmeden başka bir işlemde kullanılabilir. Örneğin sanayide iş yapan bir araba hurdacısının hurda arabadan aldığı sağlam bir far lambasını başka bir arabada kullanabilmesine karşın hurda arabadan aldığı motor yağını başka bir arabada kullanamaz. Çünkü motor yağı kullanıldığında değerini kaybetmiştir ve özgün bir varlıktır. Örneğin şirketlerin personellerine verdikleri kişisel bilgisayarların personelin işten çıkması durumunda şirketin aynı kişisel bilgisayarı yeni gelen personele tahsis etme durumu olabilir fakat önceki personeline çıkarttığı kapı giriş kartını yeni gelen personeline veremez, çünkü kapı giriş kartı kişiye özel çıkarılmş olup varlık özgünlüğü yüksektir. ATM makineleri sadece bankacılık işlemleri için kullanılan makineler olduğundan özgün varlıklardır. Bankacılıktan başka faaliyetler kullanılma olasılıkları zayıftır bu da onları özgün kılmaktadır. İşleme özgün olmayan yatırımlar daha az sözleşme problemi ortaya çıkarmaktadırlar, çünkü ürünü satın alan alıcı kolaylıkla başka bir satıcıya yönelmektedir ve benzer şekilde satıcı da ürünü birçok farklı potansiyel alıcıya satabilme imkanına sahiptir. Alıcı veya satıcının işlem ilişkin özel bir yatırım yapma durumunda eğer taraflardan biri fırsatçı davranırsa diğer taraf kolay kolay başka bir tarafa geçemeyeceğinden tedarikçi değiştirme gibi ek maliyetler sözkonusu olabilmekte ve işlem maliyetleri ortaya çıkabilmektedir. Örneğin otomobil fitili üreten bir firmanın her bir otomobil için farklı kalıplar geliştirmesi ve kullanması bu kalıpların varlığını özgün kılmaktadır. XY A.Ş nin Saab firması için ürettiği ve stokta bulundurduğu Saab fitillerinin, Saab firması batmasından dolayı bu fitillerin satışını gerçekleştiremeyişi o fitillerin Saab firmasına özel olmasından yani varlık özgünlüğünün yüksek olmasından dolayıdır. Fakat bu durum sınırlı rasyonellik çerçevesinde daha önceden sözleşmelere konulmuş ve satımı gerçekleşmeyen ve fire olan bu fitillerin bedeli sözleşme gereği alınmıştır. Otomotiv firmaları yan sanayiden tedarik ettiği hammaddelerini depolarında belirli bir süre tutmalarını istemekte ve buna uygun sözleşmeler düzenlemektedirler. Örneğin Clio model bir arabanın üretimi bitse dahi piyasada yedek parça ihtiyacı doğabileceğinden Renault firması, kendisine fitil tedarik eden XY A.Ş den kendileri için belirli bir süre stoklarında Clio modelinin fitillerini tutmalarını istemektediler. Aynı şekilde bu fitillerin kalıplarının da çok sonra piyasada oluşabilecek bir talebi karşılayabilmek için muhafaza edilmesi sözleşmelere konulmaktadır. XY A.Ş nin müşterisi değilde tedarikçileri açısından baktığımızda, XY A.Ş Clio modeli üretmek için sipariş ettiği finisyon (kesme ve press) makinesini eğer almaktan vazgeçerse, bunu satan firma ürettiği finisyon makinesini başka bir firmaya satamayacaktır çünkü bu makine sadece ilgili markanın profiline göre tasarlanmış bir kesme makinesidir.

Varlık özgünlüğünü yer özgünlüğü, fiziksel varlık özgünlüğü, insan kaynakları özgünlüğü ve zamana bağlı özgünlük bakımından çeşitlendirerek ele alınabilir. Yer özgünlüğünde varlıkların bulundukları yerin işleme özgün olma durumu vardır. Örneğin XY A.Ş Tofaş ve Oyak Renault otomobillerinin fitillerini Bursa’da üretmektedir. Buradaki amaç stok ve taşıma giderlerini birbirlerini izleyen aşamalar halinde düzenleme yapmak ve işlemleri ekonomize etmektir. Aynı şekilde Afrika’da bulunan bir markanın yanına o markanın fitillerini üretmek için bir fabrika kurulması da işlem maliyetlerini minimize etmek amacıyla yapılmıştır. Daha mikro olarak değerlendirildiğinde, hamur dairesinin fitilin çekildiği extruzyon alanına yakın olması gerektiği de hem fiziksel varlık özgünlüğüyle ilgili hemde hamurun kendisinin beklemeye karşı dayanıksız olması sonucu zamana karşı özgünlük sözkonusu olmaktadır. Eğer hamur dairesi extruzyon hattına uzak bir yerde kurulursa, hamurun nakliyesinin gecikmesi durumunda fire olabileceği, hamur dairesinin extruzyon hattının yanı dışında etkinliğinin olmayacağı aşikardır. Fiziksel varlık özgünlüğünde ise varlıkların fiziksel doğasının işleme özgün olma durumu vardır. Örneğin extruzyon hattındaki fitillerin yüzeyindeki sorunları tespit etmek için kurulan düzeneğe yerleştirilmiş lazer kalem sadece bu işe yaramaktadır. Lazer kalem özel geliştirilmiş ekipman olup fiziksel varlık özgünlüğü yüksektir. İnsan kaynakları özgünlüğüne baktığımızda çalışanda aranan bilgi ve becerinin işleme özgün olma durumu sözkonusudur. Örneğin bir üretim işletmesinin kalıphane bölümü kapatılıp oradaki personelin başka bir bölüme kaydırılması durumunda kalıphanede uzmanlaşmış personellerin değerinin ve kazançlarının daha yüksek olduğunu varsaydığımızda, sözkonusu personellerin diğer bölümlerde önceki kadar değeri ve kazancı olmayacaktır. Kalıpçılar işi yaparak öğrenen, belli bir ustalık ve uzmanlık gerektiren süreçlerden geçerek yetişmektedirler. Kalıpçıların işini kaybetmesi kendileri açısından başka bir iş bulamayacağı korkusuna, işveren açısından o işleme özel bilgi gerektiren başka bir kalıpçı arama ve bulma işlemlerinin maliyetine yol açacaktır. Diğer yandan firma için yapılan fazla mesai programları gibi yazılımlar da işleme özel varlıklardır. Bunlar firmadan firmaya göre farklılık göstereceğinden bir firmadan çıkartılıp diğerine entegre edilmesi zordur.

Belirsizlik, bir işlemin gerçekleşmesi sırasında meydana gelebilecek olası durumların öngörülmesinin zorluğuyla ilgili bir durumdur. Firmalar belirsizliği kontrol altına alabilmek için işlemlerini firma bünyesinde içselleştirebilmektedirler veya sözleşmeleri rasyonel olarak düzenlemeye çalışmaktadırlar. Örneğin depodaki hammaddelerin taşınması için depoya forklift ihtiyacı bulunan bir firmanın bu işlemi gerçekleştirebilmesi için karşısında iki olasılık bulunmaktadır. Birinci olasılık forkliftlerin dışarıdan kiralanması ve kullanılmasıdır. İkinci olasılık ise forkliftlerin satın alınmasıdır. Eğer forklift satın almaya karar verirse, bunların hangi tedarikçiden alınabileceği, doğru tedarikçinin tespiti, alışverişin uygun fiyatlar üzerinden yapılmasının sağlanması ve buna yönelik müzakere maliyetleri, sözleşmedeki garanti ve iade konularının konulması maliyetleri gibi işlem maliyetleri sözkonusu olacaktır. Eğer firma forkliftlerin kiralanmasına karar kılarsa, yine hangi firmadan kiralanacağı, sözleşmeye bakımların kimin tarafından karşılanacağı hususlarının konulması gibi işlem maliyetleri ortaya çıkacaktır. Firma sözleşmeye belirsizliği düşürmek için herhangi bir arıza çıktığında 3 saatte teknik ekibin gelmesini kiralayıcı firmadan isteyebilir. Hatta 24 saatte onarılamayan arıza durumlarında yeni forkliftin sağlanmasını isteyebilir. Çünkü eğer forkliftlerin zamanında onarılmaması durumunda kendi üretim ve lojistik sürecinin etkileneceğini öngörmektedir. Başka bir örnek de üretim yapan bir firmanın tedarikçisinin yanlış hammadde göndermesi sonucunda bunu kendi üretiminde kullanması neticesinde ortaya çıkabilecek hurdaların maliyetlerinin tedarikçi firma tarafından üstlenilmesi için sözleşmelerini dizayn etmesidir. Burada yanlış olan hammaddenin yenilenme maliyeti dışında, o hammaddeyi kullanma esnasında harcanan işçilik ve genel imalat maliyetlerini hatta etkilendiyse lojistik maliyetlerini (uçak sevkiyatı gibi) kapsayacak şekilde sözleşmenin organize edilmesi gerekmektedir. Bunların yanında parametrik belirsizlik de sözkonusu olmaktadır. Değişimlerin miktarı ve tahmin edilememe seviyesi arttıkça parametrik belirsizlik de artacaktır. Örnek olarak ölçüm belirsizliğini telafi etmek için fitil üreticisi olan XY A.Ş nin müşterisine mamül sevkiyatı gerçekleştirdiğinde müşterisinin üretim hattında kendi kalite kontrol ekiplerini bulundurması ve gönderdiği mamüllerin kalite düzeyini bir de müşterinin üretim alanında %100 saydırması verilebilir. Aslında zaten mamüller müşteriye sevkedilmeden önce örnekleme sayılmaktadır. Fakat müşteri riske girmemek için ve belirsizliği azatmak için böyle bir uygulamayı sözleşmelere koydurabilmektedir. Bu sayım ekibinin tedarikçi veya müşteri dışında üçüncü bir firmadan oluşturulması da istenebilir. Bu durumda her iki taraf sözleşmede ek külfet altına girecektir ve kendilerinin faydalarını maksimize etmek için çabalayacaktır. İşte bu noktada davranışsal belirsizlik devreye girmektedir. Sayımları izleme ve kontrol etme zorluğu davranışal olarak fırsatçılığa yol açabilecektir.

Sıklık, işlemlerin ne kadar sıklıkta gerçekleştirildiğini belirtmektedir. Williamson firmanın yinelenen işlemlerde ölçek ekonomisinden yararlanabilmek için içsel olarak organize olmasının daha iyi olduğunu öne sürmektedir. Örneğin üretim yapan bir şirkette kullanılan makine yazılımları o şirketteki üretim tipinin veya mamül tipinin farklılaşması sonucunda değiştirilmektedir. Bu işlem ara sıra yapıldığından bu işlemi gerçekleştirecek yazılım programları veya yazılımcılar istihdam etmenin maliyetine katlanmak yerine dışarıdan sağlanan hizmetle halledilmektir. Diğer yandan üretimde varolan makinelerin otomom bakımları ise örgüt yapısı içinde kurulan bakım bölümü ve uzmanlaşmış ekiplerin istihdamı yoluyla gerçekleştirilmektedir. Çünkü otonom bakımlar bir program dahilinde sıklıkla yapılması gereken işlemleri içermektedir.

Dışarıdan bir hizmeti sağlamanın üretim maliyeti düşük, işlemi içselleştirmenin üretim maliyeti yüksektir. Diğer yandan dışarıdan hizmeti sağlamanın koordinasyon maliyeti yüksekken, işlemi içselleştirmenin koordinasyon maliyeti düşüktür. Üretimde malzeme, işçilik ve sermaye olması üretim maliyetlerini artırmaktadır, buradaki işlem maliyeti ise üretimi gerçekleştirecek kişilerin ve faaliyetlerin izleme ve kontrol etme maliyetlerinden oluşmaktadır. Dışarıdan sağlanan hizmetin işlem maliyeti o işlemin koordinasyon maliyetini oluşturur. Çünkü işleme özgü sözleşmenin düzenlenmesi, tanımlamaların yapılması ve işlenmesi işlem maliyetini oluştururken, sözleşmede belirsizlik, sınırlı rasyonellik ve fırsatçılık gibi hususlar da işlem maliyetlerini artıracak unsurlar olacaktır. İşlemin içselleştirilmesi durumunda güven konusu vekil ile işveren arasındaki husus hariç olmak üzere ciddi problem teşkil etmezken, dışarıdan sağlanan faydalarda güven konusuda sözleşmelerdeki pazarlık ve herhangi bir uyuşmazlık konusunda gidilecek hakem ve uzlaşma komisyonlarının belirtilmesi gibi nedenlerden işlem maliyetleri artacaktır. Piyasa ve ara konumda olan hibrit yapılardan hiyerarşilere geçildikçe işlemler içselleştirilmektedir. Bu geçiş varlıkların özgünlüğü oranında ve işlemin karakterine bağlı olarak yapılmaktadır.

Sonuç

Firmaların gerçekleştirdikleri faaliyetlerde değişim işlemleri sonucu oluşan ve bu değişim işlemlerinin en ekonomik olacak şekilde yönetişim yapılarının kurulmasını sağlayan etken işlem maliyetleridir. İşlem maliyetleri, piyasalarda, firma içi örgütlenmelerde (hiyerarşilerde) veya bu ikisi arasında kalan ve işbirliğine dayalı yapılar olan hibrit yapılardaki yönetişim mekanizmasının o işlemin gerçekleştirilmesi için hangisinin daha etkin ve verimli olduğuna odaklanmaktadır. İşlem maliyetleri varlık özgünlüğüne, belirsizliğe ve işlemin sıklığına bağlı olarak faaliyetlerin içselleştirilmesi veya dışarıdan hizmetin sağlanması kararını etkiler ve firma sınırlarının uç noktalarını oluşturur. Bireyler çıkarlarını kollayan, sınırlı rasyonelliğe sahip ve riskten kaçınan yapıya sahip olduğundan, örgütler bireyin bu davranışsal tutumları sonucu oluşabilecek olumsuz etkisini azaltan yapılardır. İşlem maliyetleri konusu, günümüzde firmaların sınırlarını belirlemesi ve organizasyonların faaliyetlerini daha verimli sürdürebilecek bir şekilde oluşmalarını sağlaması gibi hususlar nedeniyle önem arzetmektedir.

Kaynaklar

Özbaltacı. K, (2008). İşlem Maliyeti Yaklaşımı Açısından İnsan Kaynaklarında Dış Kaynaklardan Yararlanma (Yükseklisans Tezi) Marmara Üniversitesi Sosyal Bilimler Enstitüsü İşletme Anabilimdalı Uluslararası Kalite Yönetimi Bilim Dalı.

Yılmaz. F, (2002) Piyasa-Firma Ayrımı Tartışmaları Çerçevesinde Firma Teorisi, G.Ü. İ.İ.B.F. Dergisi 1/2002, 67-82

Yılmaz. F, Güç İlişkileri ve Firma Teorisi, Ankara Üniversitesi SBF Dergisi 57-1

Meydan. C, (2011) Kaynak Bağımlılığı, İşlem Maliyetleri, Örgütsel Ağ ve Yeni-Kurumsal Kuram İle Örgütlerin İttifak Oluşturma Sebepleri Üzerinde Bir İnceleme

bzoroglu@standardprofil.com

Yorum yazabilmek için oturum açmalısınız.